În luna martie, când se preconiza o criză majoră în sistemul românesc de sănătate, iar preţurile dispozitivelor medicale esenţiale, precum ventilatoarele de suport respirator, au crescut enorm peste noapte, câţiva timişoreni au venit cu ideea de a produce astfel de ventilatoare din piese imprimate 3D. Am stat de vorbă cu doi dintre iniţiatorii proiectului pentru a vedea în cât timp ar trebui să fie gata ventilatorul, cât a costat şi care a fost fiecare pas, cu eşecurile inevitabile, al realizării lui.

Radu Ticiu, mentor şi susţinător al ecosistemului de startup-uri IT din Timişoara, şi Călin Brandabur, fondator al startup Symme3D, o firmă care produce imprimante 3D, au povestit pentru StartupCafe cum a apărut ideea lansării VentilaTM – proiectul prin care se doreşte producerea primului ventilator de suport respirator românesc şi care să aibă cât mai multe piese din componenţă printate 3D.

Din interviu:

- Povestea ventilatorului de la Timişoara a început în martie, în jurul comunităţii de IT-işti Hackaday, fondată de Radu Ticiu. Antreprenorul a lansat un apel către cei din comunitate pentru a veni cu idei şi soluţii pentru o posibilă criză a sistemului medical, aşa cum se preconiza la momentul respectiv. Aşa a apărut ideea dezvoltării unui ventilator din piese printate 3D, care să ofere posibilitatea scării rapide a proiectului. Peste 450 de oameni s-au strâns în jurul acestui proiect din dorinţa de ajuta.

- Proiectul se află la al cincilea model de dispozitiv, după ce primele patru nu au trecut de testele de validare. Acum se află în teste software-ul care ar trebui să monitorizeze fiecare respiraţie a pacienţilor.

- Piesele printate 3D sunt realizate de mai mulţi grupuri de oameni din întreaga ţară, pentru că au preferat să dea altor persoane să printeze aceste componente, cu alte tipuri de imprimante şi să încerce să să democratizeze cu adevărat întreg procesul – spune Călin Brandabur, care conduce o firmă ce produce imprimante 3D.

- Costul de producţie pentru VentilaTM va de păşi 1.000 de euro. Dar la începuturile acestei pandemii costurile unor ventilatoare în piaţă a crescut în doar câteva zile de la 1.500 la peste 21.000 de euro. La fel s-a speculat şi în jurul preţurilor componentelor şi pieselor de care aveau nevoie timişorenii pentru a realiza proiectul lor. Cei mai scumpi au devenit senzorii de monitorizare, aşa că s-au văzut nevoiţi să improvizeze.

- “Am încercat să stam cât mai departe de dispozitivele critice, care ar fi creat un risc enorm”, spune Călin Brandabur. Cu toate acestea, proiectul se află aproape de final, urmează un proces destul de anevoios de certificare, care se face prin Ministerul Apărării şi nu înainte ca ventilatorul să fie testat pe animale – unde vor primi ajutor de la un institut de cercetare din Timişoara pentru a fi testat pe porci – şi apoi pe oameni, teste care se fac la Târgu Mureş.

Radu Ticiu: În principiu, cred că în climatul de mare tensiune şi având în vedere că era o percepţie pervertită a realităţii, ne imaginam că lucrurile ne vor lovi într-o săptămână, două şi vor fi greu de gestionat. Practic am făcut şi în Timişoara un lucru care s-a întâmplat în general în lume, un site de producători, oameni pasionaţi de tehnologie, am lansat o provocare, am zis hai să încercăm să dezvoltăm local în cât mai multe locuri, versiuni de echipamente de suport respirator, utilizând resurse la îndemână într-un timp cât mai scurt. Eu sunt un facilitator de activităţi în sistemu antreprenorial tech, dar nu puteam să fac personal foarte multe în sensul acesta, dar ce am putut să fac a fost să provoc oamenii din ecosistemul local. Şi practic totul a pornit cu un share al nostru de pe un site global, la care lumea a răspuns rapid şi surprinzător de determinată să facă parte dintr-un efort local de a dezvolta un ventilator.

Apelul celor de la Hackaday era o tentativa de democratizare a manufacturii sistemelor de ventilaţie. Am privit lucrurile din cea mai neagră perspectivă, dacă am ajunge într-un punct critic, ne-am gândit la început că dacă italienii au avut problemele pe care le-au avut, noi vom fi zăpăciţi.

Călin Brandabur: Şi am pornit de la premisa, ok, hai să vedem în primul rând ce înseamnă achiziţia acestor dispozitive. Am început discuţiile într-o marţi după-masa, am găsit pe un site de achiziţii publice din Asia, un ventilator consacrat în piaţa era circa 1.500 – 2.000 de euro, care era legat la sistemul de oxigen al spitalelor, miercuri dimineata preţul pentru acelaşi produs era circa 3.700 de euro, joi dimineaţa era 8.000, iar în săptămâna următoare am primit o ofertă de la un distribuitor local la 21.000 de euro. Deci în mai puţin de o săptămână preţurile au crescut de peste şapte ori.

Aşa că am zis că poate ar fi interesant să vedem dacă nu putem dezvolta noi un dispozitiv. Bineînţeles, pornind şi de la callul de la Hackaday, automat Radu şi-a mobilizat echipa şi am făcut o listă întreagă de deţinători de imprimante 3D să vedem ce tehnologie avem în ţară pe care putem să ne bazăm.

Ne-am gândit iniţial ca întreg proiectul să fie printat 3D pentru ca astfel puteam să scalăm foarte repede. Toată lumea ştie că tehnologia de imprimare 3D nu este cea mai rapidă, dar dacă scalăm la câteva sute, aveam 450 de oameni cu peste 700 de imprimante câte aveam disponibile puteam să scoatem un produs – după cum mă gândeam eu la vremea respectivă, destul de repede. Şi am început să iterăm.

Practic toată ideea a pornit gândindu-ne că nu avem nimic, nu pornim de la ideea ca am avea aer comprimat şi oxigen în spitale, că nu avem posibilitatea de a certifica acest dispozitiv medical critic. Or, procedurile de certificare din start presupuneau că avem nevoie de 2 ani, atât e nevoie să fie testate aceste sisteme, pe om, pe animale, până să ajungă să ventileze un pacient bolnav.

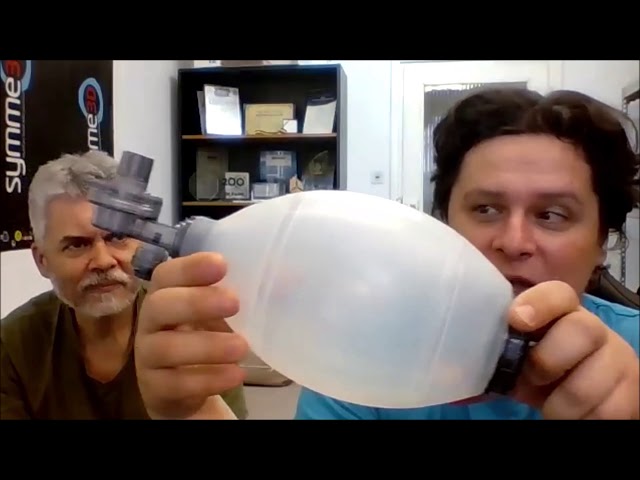

Atunci am zis ca este evident că nu vom face un dispozitiv medical, dar vom folosi un dispozitiv medical, adică acest Ambu Bag (vezi video), care este un dispozitiv medical, nu ceva ce ar fi trebuit să improvizăm noi. Am cumpărat din piaţă şi am avut şi ajutor de la Crucea Roşie şi de la spitale pentru a primi mai multe tipuri din aceste dispozitive, pentru că până şi la acest lucru au început să se facă speculă. Prima dată când am verificat preţul un set complet era 60 de lei, peste o săptămână era 280 de lei, ceva ridicol.

Acest dispozitiv medical este acţionat manual, nu face altceva decât să pompeze aerul. Dar e necesar ca asistentul medical sau doctorul să aibă experienţă, să simtă exact cum intră aerul, cât aer intră în plămâni, cum este inhalarea şi partea de respiraţie. Atunci am zis că sunt şanse să ajungem la pacient printr-un asistent de ventilare, adică să nu mai fie nevoit să facem acest lucru manual, am zis să vedem cum putem să automatizăm acest lucru.

Am ţinut cont şi de experienţa nefericită pe care am avut-o cu cineva din familie, care a murit şi pe care timp de 45 de minute doamna doctor a fost lac de transpiraţie încercând să îl ventileze manual cu un dispozitiv de genul. Şi atunci m-am gândit că acolo se va ajunge şi în spitale în timpul pandemiei, pentru că nu avem foarte multe ventilatoare, se vehicula atunci ca avem doar 200 de ventilatoare în toată ţara. Era evident că dacă urcam peste limita maximă a spitalelor noastre sunt şanse să ajungem în această situaţie (de a ventila pacienţii manual) sau să-i lăsăm să moară. Mă îndoiesc totuşi că asta s-ar fi întâmplat, dar puteam să ajungem în situaţia în care să avem oameni care să facă asta (ventilarea manuală) într-un mod necontrolat. Iar în cazul COVID-19 presiunea şi ritmul este extraordinar. A trebuit să învăţăm şi să citim foarte multă literatură de specialitate să discutăm cu mulţi doctori să întrebăm şi să primim opinii de la mulţi medici. Uneori aceste opinii erau contradictorii, unii spuneau că vorbim de 35 cm coloană de apă, alţii susţineau că este vorba de până la 100 cm, care este absurd de mult, dar aşa s-a cerut.

Atunci am trecut să dezvoltăm acest prim dispozitiv pe care l-am şi invalidat foarte repede, motoarele erau subdimensionate.

Ce am făcut? Practic am luat Abu Bag şi l-am strâns şi am vrut să verific care este forţa necesară pentru a strânge şi a pompa complet acest Abu Bag. A ieşit o forţă de 1,5 kilograme, dar nu am luat în considerare sarcina, adică 1,5 gk fără sarcină, adică ori pacientul este foarte sănătos şi plămânul este foarte elastic, dar atunci când îl legam la un plămân artificial acest dispozitiv nu mai făcea faţă din punct de vedere mecanic. A trebuit să ţinem cont şi de faptul că nu aveam forte multe resurse la dispoziţie, practic vorbim de o placă de bază de la o imprimantele noastre 3D, ce am găsit în depozit practic. Era evident că din moment ce criza ventilatoarelor se contura, urma să apară şi o criză a lanţului de aprovizionare care nu ne va permite să cumpărăm toate componentele de care avem nevoie. Şi abia acum începe să se stabilizeze lucrurile în acest sens, să putem să cumpărăm componente mai de calitate sau mai specifice.

Prima variantă a fost invalidată rapid, dar a fost mini versiunea variantelor ulterioare. Am folosit-o pentru a obţine cât mai multă experienţă, pentru a înţelege că este un proces destul de complex.

Am trecut la varianta a doua care a luat în considerare şi feedbackul comunităţii, s-a strâns în jurul nostru mulţi oameni cu experienţă în diverse domenii, precum automotive, electronică, am început să avem colaborări, discuţii şi dezbateri în toată ţara.

La varianta a treia am schimbat rapoartele şi ne-am apropiat de un raport cât de cât corect. Aveam două motoare, partea electronică a dezvoltată în continuare cu parteneri din industria automotivelor care ne-au făcut şi evaluare, dar am lucrat mai departe ţinând cont că nu avem acces la foarte multe resurse la dispoziţie şi ţinând cont de faptul că toate aceste lucruri au fost făcute acasă, iar core-ul echipei era format din trei oameni care eram nevoiţi să lucrăm în izolare.

Dar am ajuns şi la versiune 5, versiunea finală, validată din punct de vedere mecanic, aici avem o complexitate mai mică, dar totul este mult mai bine calculat, chiar dacă încă mai sunt mici defecte din punct de vedere mecanic. Părţile printate 3D au mai scăzut în număr (în proporţie în totalitate componenţei dispozitivului), dar avem destul de multe astfel de componente.

Avem deja dispozitive care funcţionează în contiuu de două săptămâni şi nu am avut probleme, nici la roţile zimţate (produse la imprimantă), care se încălzeau şi o parte din roţi se topeau, dar am înlocuit materialele din care sunt făcute cu unele mult mai rezistente.

Aceasta este varianta finală a dispozitivului de ventilat în sine, dar apoi am mers pe specificaţii mai detaliate. De exemplu, din Marea Britanie, unde au început să detalieze şi un stand, pentru că vorbim de capacităţi a acestui robot de ventilare, de a ventila atât pacienţii intubaţi, care sunt inconştienţi, dar şi pacienţii care nu sunt inconştienţi, dar folosesc un fel de mască, de cele mai multe ori o mască de scufundări care se conectează la ventilator şi se face ventilarea neinvazivă, iar pacientul se poate deplasa. Acest lucru a făcut necesar crearea unui cărucior, a unui stand, care să-i permită pacientului să circule cu dispozitivul. Am început să adăugăm UPS pe care le luăm din comerţ, ca să nu facem noi partea de alimentare cu curent, care se face la 220, iar aici am fi avut iarăşi probleme de certificare şi timpul era scurt.

Are un display martor, o tabletă din comerţ pe care am primit-o de la un retalier român, al căror rol este de monitorizare şi de configurare, toţi parametrii de presiune şi ritm sunt afişaţi şi monitorizaţi pe tabletă, iar doctorii care vor se pot conecta de la distanţa la aceste tablete. Acum suntem la partea finală în care încercăm să finalizam ultimele detalii la partea de software. Din păcate, ieri am invalidat procesorul pe care îl foloseam. Vă spuneam că folosim un set de senzori pentru presiune şi flow, iar aici erau nişte timpi care ne deviază sinusoida pe care o generăm pentru mişcarea motoarelor şi motoarele merg sacadat. Dar suntem la modelul care a trecut toate testele interne, fiabilitatea este foarte bună, iar singurele probleme care mai pot apărea sunt cele mecanice, niciuna software.

Ne-am apucat de primul proiect pe 20 martie, la 7 dimineaţa.

Radu Ticiu: Dincolo de entuziasmul echipei care a muncit la acest proiect, am avut de a face cu discuţii, controverse şi chiar dispute şi este de înţeles, când vorbim de zeci de oameni implicaţi. Partea spectaculoasă este că din acest proiect, probabil şi datorită unei inflaţii de implicare, am ajus să derivăm şi alte echipe care au luat în lucru realizarea unor căşti cu presiune pozitivă, altă echipă a lucrat la o mască imprimată 3D cu componente reutilizabile, oameni care au încercat să dezvolte tot soiul de lucruri care păreau extrem de necesare la momentul respectiv. A fost o parte din această coaliţie locală care a printat multe mii de viziere, de exemplu.

O altă echipă, care după ce lucrurile în zona de sănătate s-au mai aşezat, şi-a asumat un rol de educaţie – proiectul EducateMe, care îşi propune să colecteze echipamentele utilizate să refacturizeze şi să le distribuie copiilor care nu aveau acces la educaţie online din lipsă de hardware. Practic s-a născut un ecosistem variat, care încearcă să dezvolte soluţii pentru socitate, la probleme generate de această criză COVID.

A fost necesar să ţii lumea totuşi raţională să nu înceapă să printeze părţi componente din săptămână a doua fără să fie extrem de clară nevoia. Erau mulţi care voiau să se apuce de printat încă din 30 martie. A fost interesant modul în care am construit şi o parte din implicare pe zona de achiziţii. Erau oameni care scanau internetul pentru a găsi componente care erau solicitate de ingineri. Am reuşit să trecem cumva şi peste perioadele ciudate, de exemplu de Paştele catolic când furnizorii de servicii de plăci electronice ne-au zis că 4 zile ei nu muncesc. Dar continuă să fie o aventură frumoasă, dar lucrurile s-au mai liniştit şi sunt mai sub control.

Ce mai aveţi de făcut?

Călin Brandabur: Mai avem de finalizat partea de software, de validat procesorul, placa de bază este validată, mecanica este validată, senzorii – aici am încercat să improvizăm, pentru că nu găseam senzorii de flow pe piaţa sau dacă i-am găsit ne ajungeau în 40 de zile, aşa că am un stoc de turbine, de spirometre, care măsoară debitul expirat. Am încercat să găsim o metodă de a le citi pentru a putea să măsurăm flow-ul. Am improvizat, am încercat să găsim soluţii în timp foarte scurt, încercând să corelăm datele pe care obţinem noi de la această turbină, cu datele unui ventilator didactic de la Spitalul Municipal. Nici senzorii de presiune nu sunt senzori de presiune corecţi pentru că sunt barometrici, şi aici mai avem erori pe care putem să le compensăm software. Dar acum lucrurile revin la normal în lume şi putem să trecem la senzori adevăraţi, care sunt făcuţi special pentru lumea medicală şi la care nu mai este nevoie să modificăm nimic, să mai facem corelări sau compensări software.

Mai departe trebuie să integrăm buteliile de oxigen pentru că am pornit de la premisa că deşi în spitale avem aer comprimat şi oxigen, instalaţia nu va face faţă în caz că ar fi un număr foarte mare de pacienţi conectaţi la sistemul de oxigen şi aer comprimat. De aceea am mers pe ideea de a fi independente, aceste ventilatoare pot fi duse şi într-un cort de campanie, cum sunt corturile de la Bucureşti, unde nu ştiu dacă s-au tras linii de oxigen şi de aer comprimat.

Buteliile sunt comandate din Germania şi avem furnizori locali de oxigen pentru a le umple aici. Noi nu controlăm debitul de oxigen, este un dispozitiv medical omologat, pentru că aici există un mare risc de explozie mi-a fost frică să fac un sistem de control al flow-ului şi aşa nu facem altceva decât să observăm cantitatea de oxigen livrată pacientului, iar acestă observare se face cu un senzor pe care l-am găsit foarte greu, un senzor medical de oxigen, special pentru dispozitive medicale şi ventilatoare, pe care îl integrăm şi îl conectăm la partea noastră de software, urmând să îi spunem doctorului: acum îi livrezi concentraţia X de oxigen, dacă vrei mai mult roteşti regulatorul la altă poziţie. Medicii sunt obişnuiţi cu astfel de sisteme. Iar noi calculăm în timp reali nivelul de oxigen livrat şi putem spune dacă eşti sau nu în parametri.

Am încercat să stam cât mai departe de dispozitivele critice, care ar fi creat un risc enorm pentru că nu avem experienţă în aşa ceva.

La cât ajunge costul de producţie al unui astfel de dispozitiv?

Călin Brandabur: Aici este o discuţie mult mai amplă. Până şi la partea de vopsea există anumite standarde, trebuie să fie vopsea cu ioni de argint, aveam o minimă experiență de la producţia de bioimprimante, dar iniţial am zis să încercăm să-l facem cât mai ieftin, să fie bine făcut, dar accesibil. Şi de aceea am mers pe componente printate 3D de la oamenii din grupul nostru. Am preferat să nu printăm noi, deşi am printat şi noi câteva pentru prototip, pe imprimantele făcute de noi. Dar am preferat să nu facem asta pentru că niciun utilaj nu este perfect, fiecare imprimantă are particularităţi de dimensionare şi printare, sunt foarte mulţi parametri. Am preferat să dăm altor persoane care să le printeze cu alte tipuri de imprimante şi să încercăm cu adevărat să democratizăm, doar cu specificaţia că trebuie să atingem anumiţi parametri dimensionali uniformi. Dar pentru certificare noi trebuie să ne ocupăm de asamblare şi să ne asigurăm că toate piesele sunt conforme.

Costul final de producţie s-a modificat de foarte multe ori. Cele mai scumpe piese au fost senzorii de oxigen. Un singur senzor de oxigen costă cât două ventilatoare de acest gen, tabletele sunt un cost, dar acestea s-ar putea să fie donate în continuare. Momentan, suntem puţin peste 1.000 de euro.

Suntem la aproximativ acelaşi preţ la care se găsea înainte de criză pe piaţă un ventilator consacrat, dar un ventilator conectat la oxigenul şi aerul comprimat al spitalului. Un ventilator independent depăşeşte 6.000 – 7.000 de euro.

Am început timid să facem documentaţia pentru certificarea MAPN, mai trebuie să trimitem o scrisoare de intenţie, specificaţiile, documentaţia tehnică a dispozitivului, urmează o prezentare la Bucureşti, după care mergem la o comisie tehnico medicală la Braşov, iar apoi la Mureş pentru testele pe oameni. Noi între timp am discutat şi cu un centru de cercetare din Timişoara, iar ei s-au oferit încă de la început să facă întâi testele pe porci, iar dacă va fi cazul vom face şi aceste teste. Între timp am făcut testele pe mine încercând să înţeleg cât mai mult respiraţia.

Veţi putea produce în serie şi în cât timp va dura realizarea dispozitivelor?

Călin: Dacă avem toate piesele pe masă, o asamblare durează circa 45 de minute. Dacă avem voluntari nu cred că este o problemă să asamblăm 20 – 30 de dispozitive pe zi, să le testăm şi să le trimitem către spitale, dar în continuare noi sperăm că nu va fi cazul, că nu vom ajute să fie nevoie şi că sistemul nostru spitalicesc va face faţă şi valului doi.

În ce stadiu sunt proiectele similare din afară?

Călin În Italia au trecut certificarea cu succes unul dintre proiecte, în Spania la fel, un proiect bazat tot pe Abu Bag, iar în Israel, la fel, a trecut de toate certificările şi au trecut la teste pe oameni. Sunt cel puţin 3 proiecte în Europa pe care le cunosc personal şi am colaborat cu echipele de acolo şi am făcut schimb de experienţă.